Funcionamento e detalhes da Bomba Elétrica de Combustível

As bombas elétricas de combustível passaram a substituir as bombas mecânicas quando o sistema de alimentação do motor passou a contar com a injeção eletrônica. Em parte devido a baixa pressão das bombas mecânicas (1,75 – 2,1 Bar), muito do combustível bombeado para o carburador se perdia nas paredes do coletor de admissão, desperdiçando combustível.

O advento da injeção eletrônica trouxe as bombas elétricas, que conseguem manter uma pressão alta e constante (3,0 – 6,5 BAR), e consequentemente o combustível é injetado na melhor forma possível, pulverizando este no ar de admissão. Isso facilita a mistura do combustível com o ar, promovendo uma mistura mais homogênea.

Devido ao funcionamento contínuo, a bomba elétrica precisa ser arrefecida e lubrificada, para que sua vida útil seja prolongada ao máximo. Ao longo de sua evolução, os sistemas de injeção eletrônica foram equipados com dois tipos de bombas elétricas de combustível:

- Dentro do tanque (In-tank);

- Na linha de combustível (In-line).

As diferenças entres os dois tipos de aplicação das bombas elétricas de combustível estão diretamente ligadas a sua vida útil e a performance do motor, visto que devido ao seu funcionamento continuo, o aquecimento da bomba é inevitável, além da necessidade de que os componentes móveis internos sejam lubrificados.

Devido a essas necessidades a configuração in line gradativamente deixou de ser aplicada, pois apenas a passagem do combustível não era suficiente para refrigerar a bomba. Então surgiu o chamado módulo de combustível, que passou a existir quando as bombas passaram a serem instaladas dentro do tanque (in tank).

Este sistema passou a incorporar outros componentes importantes para o sistema de alimentação, como o regulador de pressão e o sensor de nível do combustível, tudo isso dentro de um invólucro que também está contida a bomba elétrica. As vantagens desse sistema são as poucas perdas de combustível por evaporação, que ocasionavam a perda de pressão dos injetores, e a maior durabilidade da bomba devido estar sempre em contato com o combustível, sendo arrefecida e lubrificada pela gasolina, pois está tem ação lubrificante.

Tipos

Existe três tipos básicos de bomba de combustível:

- Bomba de roletes;

- Bomba centrífuga;

- Bomba de engrenagem.

Todos os três tipos de bomba possuem funcionamento semelhante, diferenciando-se apenas em seus componentes e na forma como bombeiam o combustível para a linha de alimentação do motor.

- Bomba de Roletes: É composta por um excêntrico dotado de ranhuras, em cada ranhura deste existe um rolete. Estes são ligados aos canais que sugam o combustível e que enviam o combustível com pressão de sistema para o tubo distribuidor (flauta);

- Bomba Centrífuga: É composta por um rotor (turbina) dotado de diversas aletas. A turbina está ligada a tubulação de sucção e a de saída para o tubo distribuidor;

- Bomba de Engrenagem: É composta por um rotor e uma engrenagem interna. O rotor está ligado a tubulação de sucção e a de saída para o tubo distribuidor.

Funcionamento

As três aplicações acima sugam e pressurizam o combustível a partir do movimento giratório de seus componentes, no caso disco de ranhuras, turbina, ou rotor. De acordo com o tipo da bomba, os componentes citados estão ligados ao eixo do induzido de um motor elétrico. Quando o relé da bomba é ativado pela PCM, este transmite a corrente elétrica liberada por esta para a bomba, que tem seu motor elétrico ativado. O movimento suga o combustível do tanque e o empurra para a tubulação de saída em direção ao tubo distribuidor. O excesso de combustível bombeado retorna ao tanque através da ativação da válvula de retorno ou regulador de pressão.

Regulador de pressão

A função do regulador de pressão é manter a pressão no sistema de alimentação de forma que os bicos injetores pulverizem a quantidade ideal de combustível. Como a pressão influencia na quantidade de combustível a ser injetado, o regulador de pressão esta calibrado para liberar combustível para retornar ao tanque caso a pressão no sistema exceda um valor pré-determinado.

O regulador é composto de uma mola, diafragma e válvula. Enquanto a válvula estiver fechada, o combustível terá apenas os orifícios calibrados dos bicos injetores para sair, e então a pressão aumenta com o funcionamento do motor. Atingindo determinado valor de pressão, a força resultante desta empurra a mola do regulador fazendo a membrana se deslocar, e assim a válvula ligada a membrana se abre e libera passagem de combustível para tubulação de retorno, e então é feito o controle de pressão do sistema.

Posição do regulador de pressão

- Regulador de pressão no tubo distribuidor;

- Regulador de pressão no tanque de combustível.

Quando a regulador de retorno localiza-se no tubo distribuidor, o excesso de combustível que chega ao tubo retorna ao tanque por um duto de retorno após a abertura do regulador de pressão. Esta configuração possui a desvantagem do combustível esquentar durante o retorno do motor para o tanque, aumentando a temperatura do combustível no tanque, gerando mais vapores de combustível e menor autonomia do motor.

Na configuração de regulador de pressão no tanque, mais precisamente dentro do módulo de alimentação de combustível. O aquecimento do combustível no tanque é consideravelmente menor, o que ajudar a manter o veiculo dentro dos limites rigorosos de emissões de poluentes. Assim é enviado para o tubo distribuidor a quantidade exata de combustível a ser injetada pelos injetores, podendo economizar cerca de um terço de combustível perdido por evaporação.

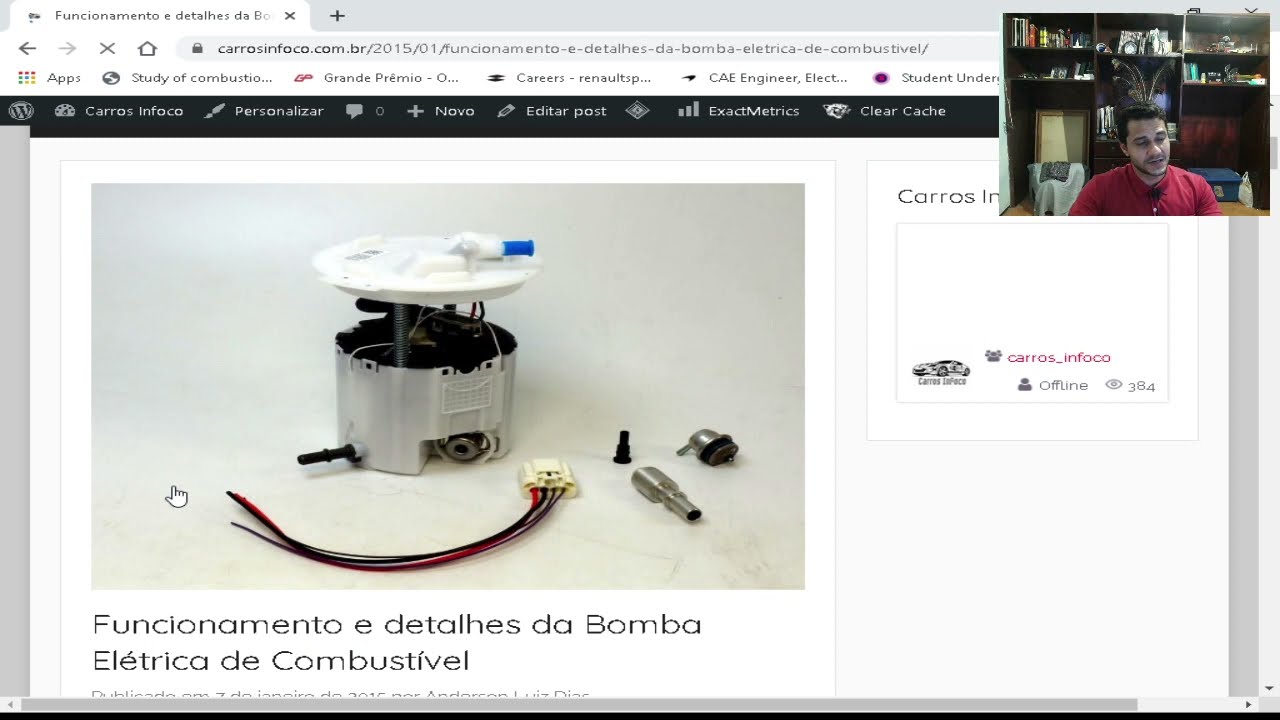

Módulo de alimentação de combustível

Após as diversas aplicações de motores com bombas mecânica, o sistema evoluiu e passou a contar com bombas elétricas in-line, no entanto o sistema de injeção eletrônica deu outro passo a frente quando adotou o módulo de alimentação de combustível. Trata-se reservatório que contem, além da bomba elétrica, diversos componentes relacionados ao sistema de alimentação de combustível:

- Reservatório;

- Bomba elétrica;

- Sensor de nível de combustível;

- Pré-filtro;

- Filtro;

- Conexões elétricas.

Como um automóvel, mesmo sendo de baixo custo, pode atingir grandes velocidades, a movimentação de combustível dentro do tanque pode prejudicar o fornecimento de combustível para o motor, e assim a dirigibilidade do veiculo. No módulo de alimentação, seu próprio reservatório garante que o combustível esteja próximo a bomba elétrica e pronto para ser enviado ao motor. Além disso, essa configuração ajuda a manter a bomba lubrificada e bem refrigerada. O combustível entra no módulo passando por um pré-filtro, e sai deste passando através de outro filtro pós-bomba. Ambos são isentos de manutenção. Ligado a bomba, existe um sensor de nível de combustível, que através de uma boia ligada a uma haste, movimenta um potenciômetro que informa diretamente ao painel a quantidade de combustível no tanque.

A bomba elétrica de combustível é ativada através de um relé se, e somente se, houver sinal proveniente do sensor de rotação do motor. É fácil escutar a bomba pressurizar a linha assim que é detectado uma abertura de porta, e/ou ao ser virada a chave sem ligar o motor. Neste caso a bomba funcionará por apenas 2 – 5 s, e caso o motor não seja posto em funcionamento, a bomba será desligada. Durante o funcionamento do motor, a bomba permanece em funcionamento constante sobre qualquer regime de trabalho do motor, mas pode vir a parar se caso ocorra a queda de rotação do motor para menos de 50 Rpm e uma colisão, caso o veículo possua interruptor inercial.

Referências

- BOSCH, Robert, Manual de Tecnologia Automotiva. 25.ed. Edgard Blücher LTDA, 2004. 1231p;

- Ribbens, Willian B. Understanding Automotive Electronics. 6ªed. Elsevier Science (USA), 2003. 481p;

- https://vcmstore.com.au/products/vcm-performance-fuel-pump-upgrade