Sistema de Alimentação dos Motores de Combustão Interna por Injeção Eletrônica

Depois que os carburadores foram substituídos pelos sistemas de injeção eletrônica, as primeiras versões deste se deram com sistemas monoponto, onde apenas um bico injetor fornece combustível para todos os cilindros. Embora há uma melhora na qualidade da mistura e em sua formação, os mesmo problema de condensação do combustível no coletor de admissão ainda era realidade. Mesmo com dispositivos para reduzir a intensidade dessa desvantagem, o problema ainda ocorre e o sistema não possui um rendimento tão superior quanto o carburador. A melhora se deu com sua evolução, o sistema injeção eletrônica multiponto [glossary]MPFI[/glossary]. Independente do sistema de alimentação ser monoponto ou multiponto, ambos os sistemas são considerados do tipo [glossary]PFI[/glossary].

Componentes

Os sistemas de alimentação por injeção eletrônica, em geral possuem os seguintes componentes:

- Tanque de combustível;

- Bomba de combustível;

- Tubo (tanque – filtro de combustível);

- Filtro de combustível;

- Tubo (filtro de combustível válvulas injetoras);

- Tubo distribuidor de combustível (Flauta);

- Válvulas injetoras;

- Regulador de pressão;

- Tubo retorno;

- Válvula de respiro (Sistema Canister).

Tanque de combustível

Para sistemas alimentação atuais, alguma modificações tiveram de ser feitas, principalmente no fato do deslocamento da bomba de combustível para o tanque de combustível. Antes mesmo desta modificação o tanque já passara por mudanças para atender os quesitos segurança e emissões. Atualmente, a maioria dos tanques de combustível para automóveis é fabricado de polietileno, um termoplástico derivado do petróleo e de alta densidade. Com a utilização deste material passou a ser mais fácil modelar o formato do tanque de combustível para ser montado no automóvel, o tanque agora possui formais complexas e irregulares, e mesmo assim é mais fácil e mais barato de ser fabricado. Além disso consegue-se obter tanques tão resistentes quantos os antigos de metal, sendo mais leves e compactos, ou seja, o tanque pode ser melhor alocado na estrutura do automóvel o que favorece a eficiência do automóvel como um todo. O tanque é frequentemente colocado atrás do eixo traseiro, mas sua posição e formato dependem do projeto do automóvel. Dentro do tanque alguns componentes são instalados:

- Módulo de combustível;

- Aletas internas;

- Sistema de reaproveitamento dos vapores do combustível (canister).

Tanto o módulo de combustível quando o sistema canister serão abordados em artigos individuais devido sua complexidade. As aletas internas, também chamadas de divisórias internas, são chicanas fabricadas do mesmo material do tanque, que possuem a função reduzir a oscilação do combustível no tanque. Esta oscilação causa ruídos e mudanças súbitas no indicador de nível de combustível. As aletas mantém igual o nível de combustível em diversas partes do tanque.

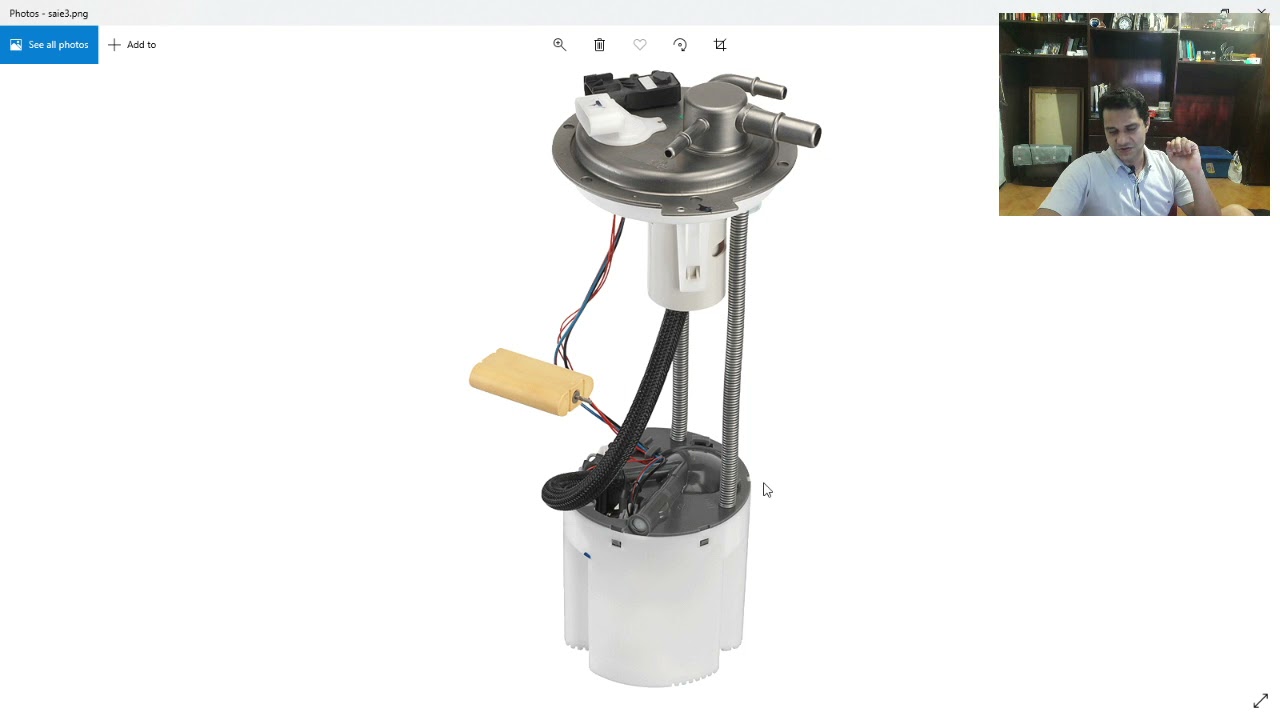

Bomba de combustível

Diferente dos antigos sistemas mecânicos, as bombas atuais são elétricas, e estão bem distantes do motor, localizadas dentro do tanque. Isso ajuda a reduzir a temperatura do combustível e além de ser mais seguro para o motorista. Entretanto, a bomba está montada em uma estrutura plástica que possui alguns outros componentes para seu funcionamento. Esta é estrutura é chamada de módulo de combustível.

Tubulação de alimentação

A grande influência na extensão da tubulação de alimentação dos sistemas de injeção eletrônica, é o local onde o regulador de pressão está disposto. Em um sistema convencional de injeção MPFI o regulador de pressão é colocado na extremidade tubo distribuidor de combustível. Então gera-se a necessidade de uma tubulação de retorno de combustível (sem pressão) para o tanque de combustível. A tubulação de alimentação, como relacionada acima, possui sessões. Estas sessões são do tanque para o filtro e do filtro para as eletroválvulas. E são pontos estratégicos para mecânicos reparadores efetuarem testes de pressão na linha para diagnosticar possíveis problemas. Quando o regulador de pressão encontra-se no módulo de combustível, é dispensada a necessidade da tubulação de retorno, apenas o combustível necessário é enviado as eletroválvulas, e o combustível fica ainda menos exposto às altas temperaturas do motor.

Filtro de combustível

Mesmo em sistemas de alimentação antigos, as impurezas sempre foram indesejadas, com o sistema alimentação por injeção eletrônica não é diferente. Aliás, a preocupação com o nível de impurezas e seu tamanho é muito maior, pois as eletroválvulas trabalham furos calibrados que ultrapassam a escala milimétrica, e facilmente teriam seu funcionamento prejudicado por partículas. Os filtros de combustíveis para sistemas de injeção são projetados de acordo com as exigências do sistema, e além de filtrar o combustível, deve dispor de boa capacidade de retenção de partículas, ou do contrário não suportaria a demanda do sistema e entupiria precocemente. Outro fator importante, é sua posição de montagem, frequentemente indicada por uma seta, deve ser montada com a seta apontada para o sentido do fluxo de combustível, nesse caso, para as válvulas injetoras. O filtro de combustível é composto de uma carcaça blindada, e internamente preenchido com papel poroso dobrado em formato de sanfona, e possui elevada capacidade filtrante. Está sempre montado na tubulação de pressão do sistema de alimentação, mas bem próximo do tanque de combustível. Seu prazo de troca é de cerca de 5.000 a 20.000 km, mas é importante sempre consultar o manual do fabricante.

Tubo distribuidor (flauta)

Trata-se de um tubo que montado no coletor de admissão juntamente com as válvulas injetoras, sua função é distribuir combustível pressurizado para as válvulas injetoras. Pode ser fabricado em alumínio ou, mais comumente utilizado, em materiais plásticos. Em sistemas de alimentação com retorno, a flauta também aloja a válvula reguladora de pressão. Nesse caso o tubo possui duas sessões de fluxo, sendo uma de combustível pressurizado e a outra com combustível sem pressão retornando ao tanque, que é ligado ao regulador de pressão por uma extremidade e a tubulação de retorno por outra.

Válvulas injetoras

Componente responsável por pulverizar o combustível no fim do coletor de admissão e próximo a válvula de admissão.

Regulador de pressão

Sua função é manter constante a pressão na linha de combustível, ou dentro da flauta, fazendo o combustível excedente retornar ao tanque e assim estabilizando a pressão. É composto por duas conexões, uma para entrada do combustível e outra para saída, uma mola, um diafragma e uma válvula de fluxo.

O diafragma separa o regulador de pressão em duas câmaras, uma para o combustível que entra e outra para a mola. A mola exerce pressão sobre a válvula de fluxo, e a membrana equilibra a pressão em ambos os lados.

Durante o funcionamento do motor, o combustível contido na flauta exerce pressão sobre válvula de fluxo, quando a pressão do combustível vence a força da mola, a válvula se abre e parte do combustível flui para a sessão da flauta que conduz o combustível a tubulação de retorno até que o diafragma tenha, em ambos os lados, um equilíbrio de forças.

Quando o regulador de pressão encontra-se na flauta, existe também uma conexão que liga o coletor de admissão ao regulador de pressão, no lado da mola. Pois quando o combustível em excesso saí da linha de pressão para a linha de retorno, há uma queda de pressão nas válvulas injetoras. A ligação com o coletor de admissão, coloca o lado da mola sobre o mesmo ambiente(coletor de admissão) no qual as válvulas injetoras irão pulverizar o combustível, tendo o diafragma e as válvulas injetoras a mesma relação de pressão.

Na configuração em que o regulador de pressão se encontra no módulo de combustível, o lado do diafragma em que se encontra a mola está exposto à pressão atmosférica. Neste caso, o cálculo de injeção feito pela PCM irá contabilizar a diferença de pressão entre o ambiente e o coletor de admissão.

Funcionamento

Sistema padrão

Quando acionada pelo seu relé, a bomba de combustível aspira o combustível do tanque, e o envia sobre pressão para as válvulas injetoras. O combustível assim que saí do tanque passa pelo filtro de combustível e flui em direção as válvulas injetoras. A PCM com base nos sensores do sistema de injeção calcula o tempo de abertura dos injetores, estes são acionados momentos antes da abertura da válvula de admissão. O combustível é pulverizado no ar aspirado, se mistura e entra na câmara de combustão para ser queimado no tempo de combustão. Como a bomba de combustível funciona enquanto o motor estiver funcionando, o excesso de combustível que chega a flauta, retorna através do regulador de pressão e do tubo de retorno para o tanque. Durante o retorno o combustível aumenta de temperatura, que faz a temperatura de todo o combustível no tanque aumentar com a chegada desse excesso. Esse aumento de temperatura facilita a vaporização de parte do combustível, que emite gases nocivos ao meio ambiente. Estes gases são colhido pelo sistema de canister, onde passam por um filtro de carvão ativado (canister propriamente dito), e são enviados ao coletor de admissão pela válvula de purga do canister;

Sistema sem retorno (returnless)

Funcionando da mesma forma que o sistema com retorno, este sistema possui algumas vantagens. Neste elimina-se o tubo de retorno, há apenas uma tubulação que se estende até as válvulas injetoras, pois apenas a quantidade certa de combustível é enviada. O regulador de pressão, agora disposto no módulo de combustível, desvia o excesso fornecido pela bomba sem antes mesmo deste sair do tanque. Este sistema consegue reduzir a temperatura do combustível em cerca de 10 K, e com isso reduz também a vaporização do combustível no tanque, logo menos emissões.

Referências

- BOSCH, Robert, Manual de Tecnologia Automotiva. 25.ed. Edgard Blücher LTDA, 2004. 1231p;

- SENAI, Série Metódica Ocupacional.